新车迭代速率堪比手机,到底是为啥?

发布日期:2024-12-31 06:03 点击次数:117

不知谈全球有莫得发现一个风景,最近几年新车更新换代的速率越来越快了。像群众这样的传统外洋大厂,从立项到量产一款新车平庸需要54个月的时候,国内的传统车企基本也在36个月把握。可目下的新势力车企照旧将研发测试周期裁减到了24个月,甚而有据说某些车企照旧裁减到15个月以内了,速率堪比手机。这些变化也给全球带来了一些猜疑和担忧,新车开发周期一而再、再而三地裁减,这背后是手艺零碎的终端,照旧车企为了短期销量和利润,疏远了居品质能呢?

在先容新车研发时候裁减的原因之前,咱们有必要先梗概了解一下新车的研发历程。按照主流车企的开发模范,新车研发历程分为决策、盘算/考据、投产三个主要阶段。其中决策阶段耗时9.5个月、盘算/考据14个月、投产10.5个月,临了加上2个月的上市阶段,一共即是36个月。不出丑出,新车开发中盘算/考据的耗时最长,裁减开发周期当然也要从它脱手。

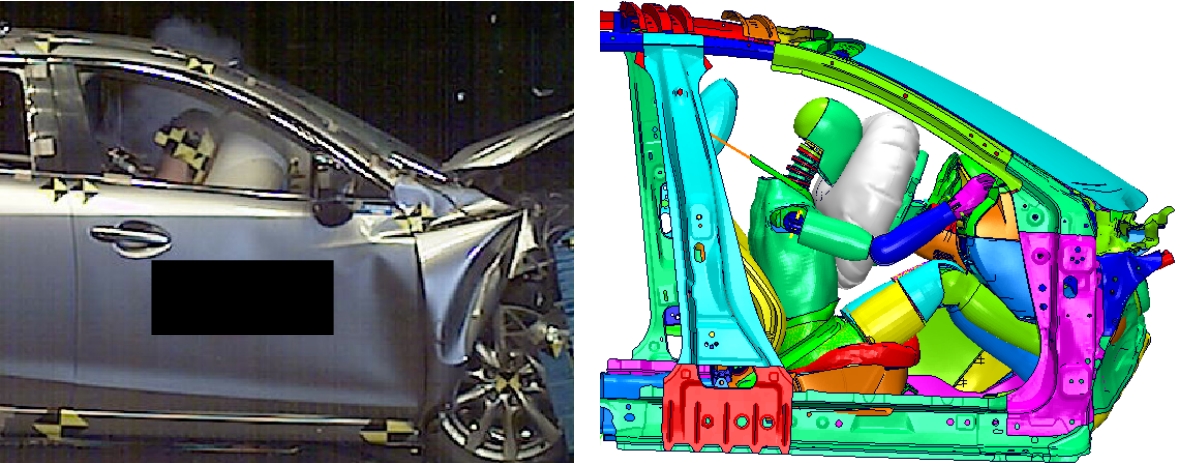

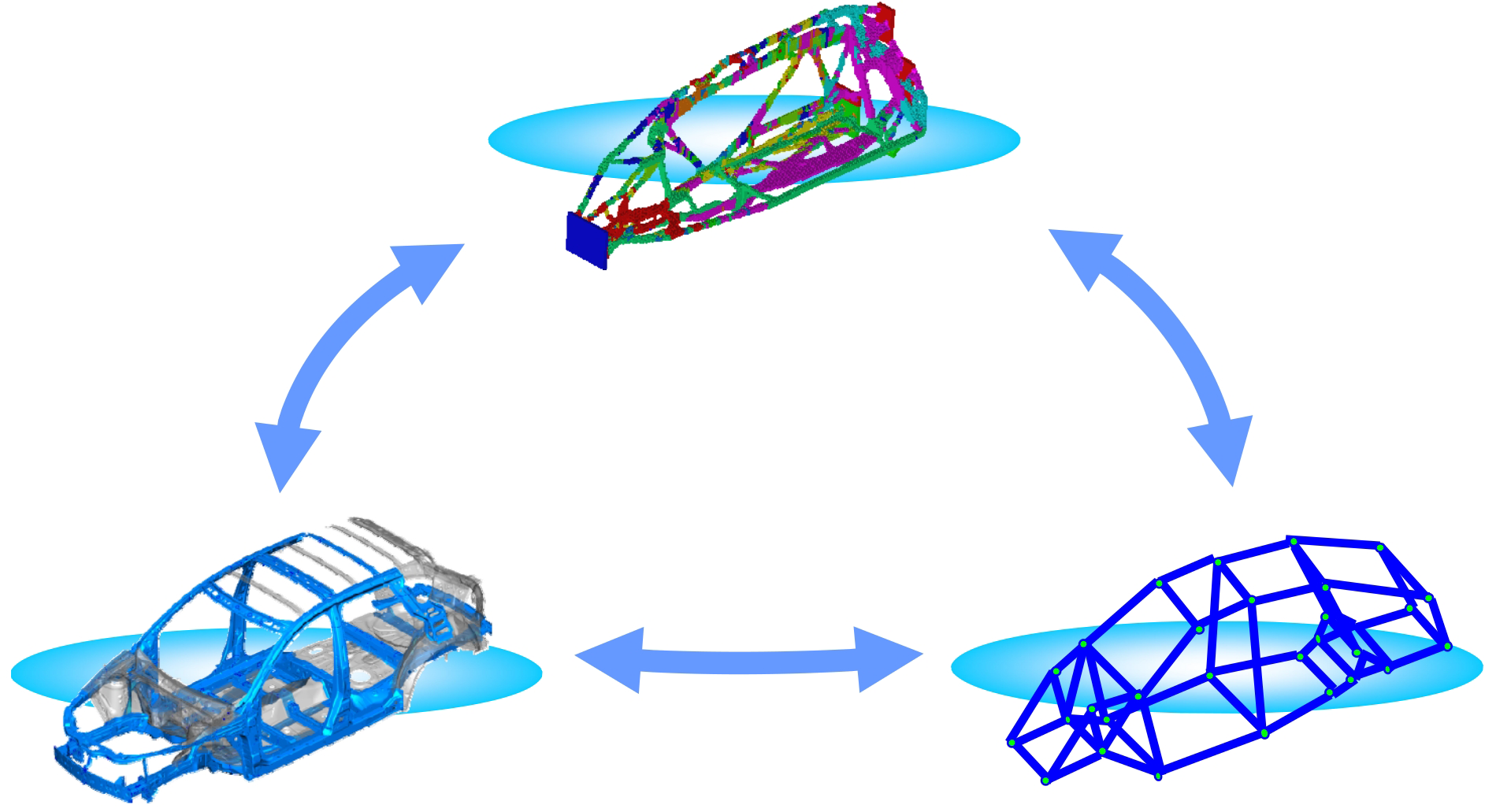

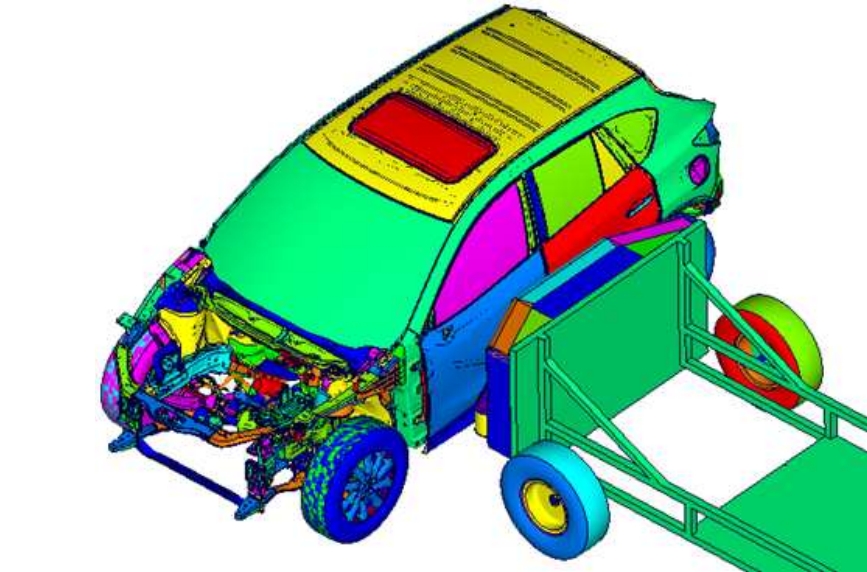

怎么才调灵验地裁减盘算/考据的时候呢?各家车企在这极少上基本皆达成了一致,那即是吸收CAE仿真手艺。粗浅来说,CAE即是把车辆基本信息录入仿真软件,通过软件来模拟计较,然后再比拟不同盘算决策的优劣势。千万别小看CAE手艺,它无意模拟的鸿沟尽头多,比如车身碰撞安全性、气动性能、NVH等等。也即是说,目下开发新车,前期险些不需要把盘算图纸调理为信得过零件,然后挨个去作念物理测试,而是只用在电脑上敲击键盘鼠标,多样零件的特质就一目了然了。

这样说可能照旧有点拖沓,底下咱们就说一些本色的案例。马自达在开发第一代CX-5的车身时,表面标的很明确,那即是车身的传力旅途不要迂回,应该尽量盘算成径直的直线,另外车身的传力旅途要多,况且传力旅途要连贯。

可是具体到纵梁与车身是斜着吩咐照旧垂直吩咐,哪一种盘算安全性更好时,照旧要经过大皆的测试和考据,是以马自达就用到了LS-DYNA这款软件分析车身的碰撞性能。粗浅来说,马自达最初将CX-5的尺寸、结构作念成一个CAD模子,然后把车辆的CAD模子导入LS-DYNA这款软件,紧接着将车身不同部位的材料数据输入进去。

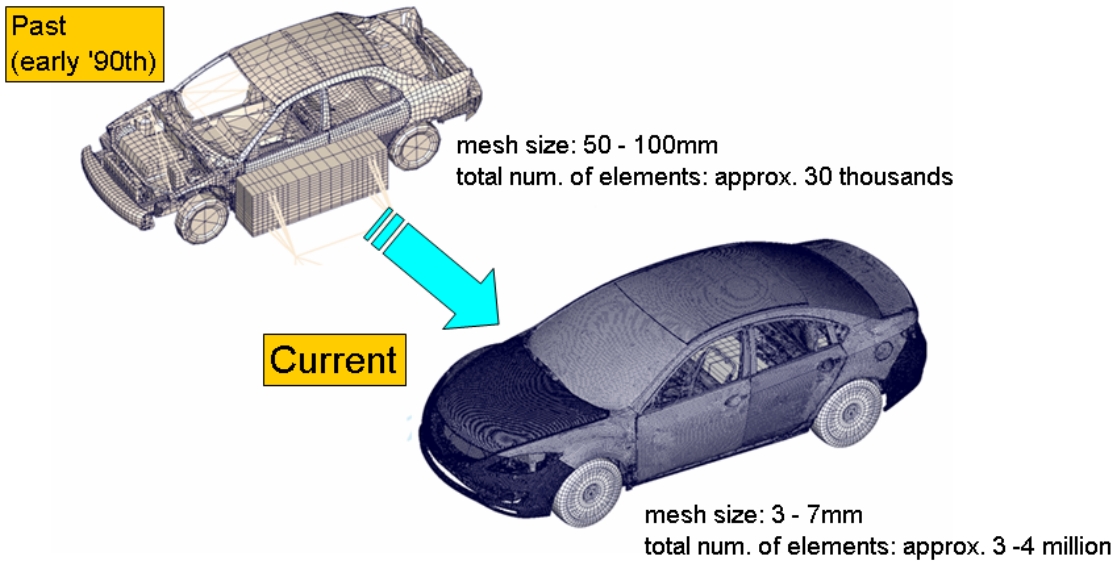

为了精准分析车身碰撞局势部的变形和溃缩,在LS-DYNA中还需要把车因素成轻细的网格,一般网格越小仿真越接近信得过情况。像90年代马自达的车身仿真,网格的尺寸在50-100mm,因此总共车身被分为3万个网格。而近些年马自达的车身网格尺寸照旧减轻到了3-7mm,车身一共由300-400万个网格构成。虽然,网格数目越多计较时候越长,因此车企思要取得更好的仿真后果,就需要有更强的计较才略,这亦然为什么目下有些车企一直在强调自建超算中心的原因。

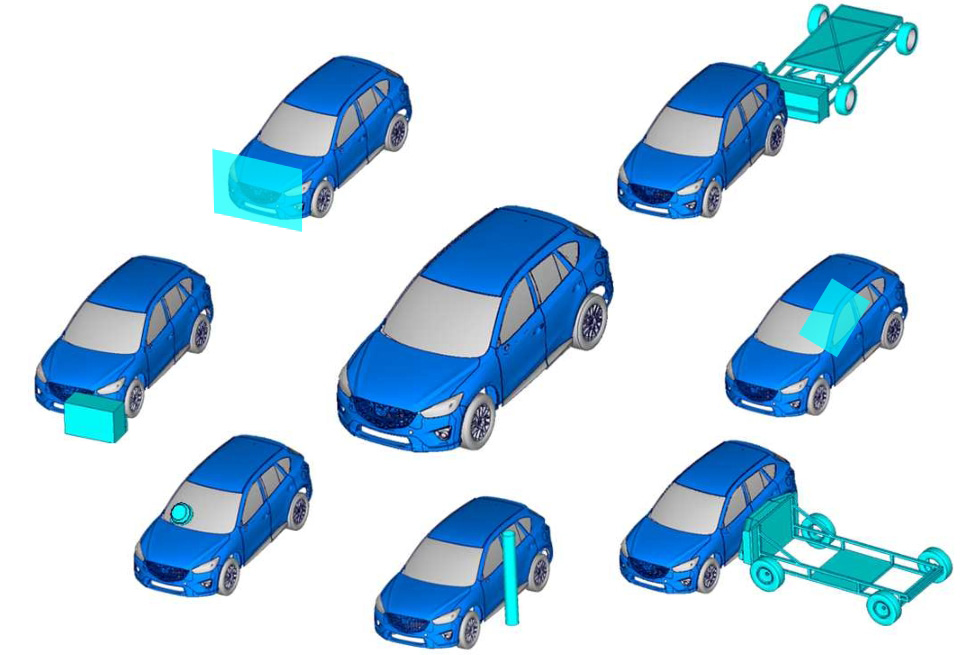

当以上法子完成后,就只用在LS-DYNA中设定你思要的测试场景,比如偏置碰撞、侧碰、速率等等,然后通过仿真计较就不错看到不同决策的别离。

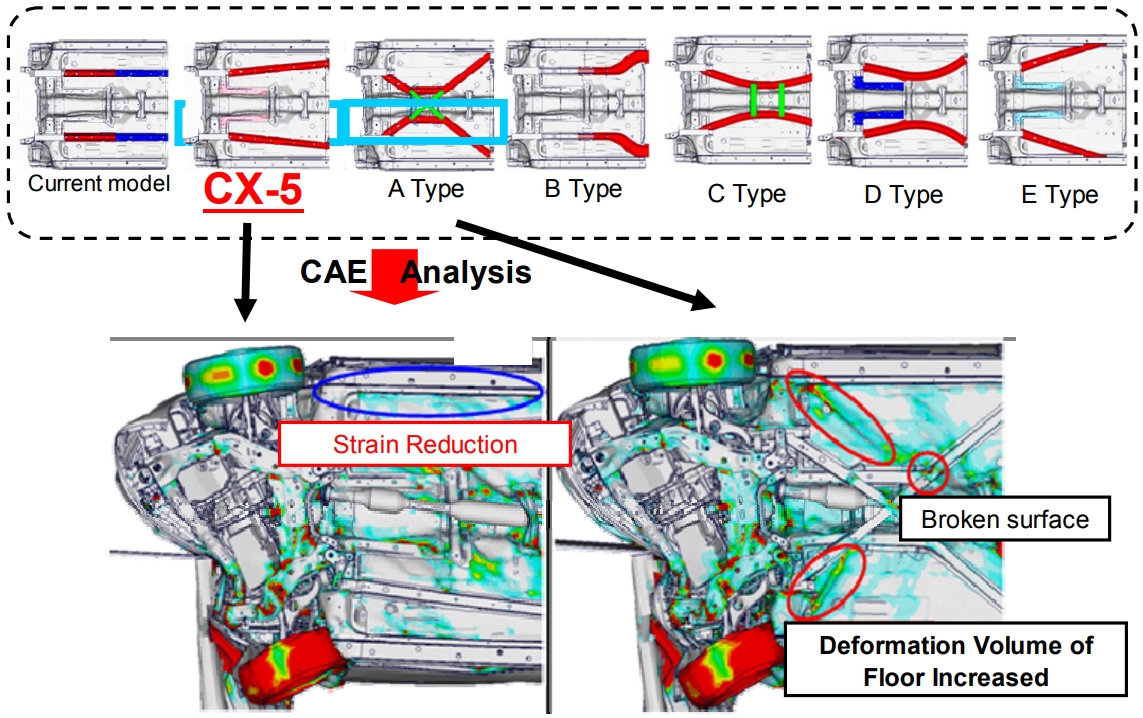

举例在盘算CX-5底盘的纵梁时,马自达对比了7种决策,临了从计较的终端不错看到,纵梁微微歪斜呈V字形时,在偏置碰撞中门槛梁变形幅度最小,而X形的纵梁应力过于鸠合有变形的风险,因此量产车型最终选定了V字形决策。

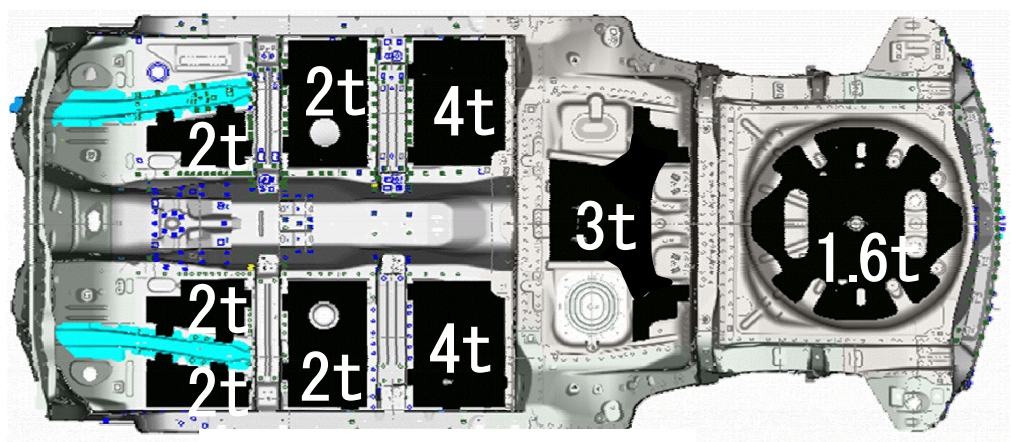

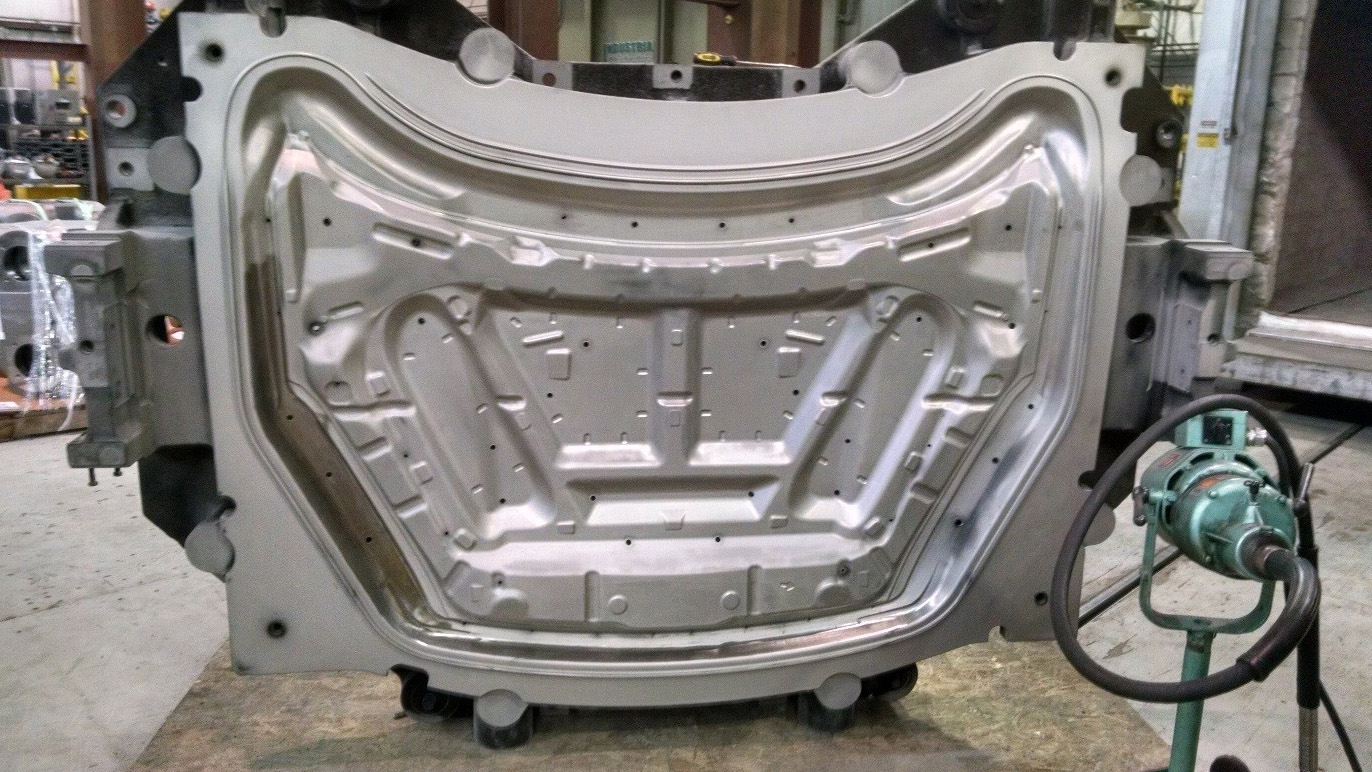

除了碰撞安全性以外,像是车身的NVH性能也连续用到CAE仿真,只不外所使用的软件不一样。比如在分析车身中高频杂音,以及怎么吩咐车身的吸音、隔音、阻尼材料时,各大车企连续会用到VA One等软件。照旧以CX-5为例,在车内地板使用阻尼材料时,如果总共地板皆使用相通厚度的阻尼材料,那么车身分量就会提高,而隔音性能并不会因此变好。

可是将CX-5的车身信息导入到NVH分析软件后,就不错直不雅的看到底盘每个部位杂音、滚动的大小互异,然后凭证滚动大小来铺设阻尼材料。像CX-5的后排地板部位,它的杂音、滚动就比拟大,是以需要使用厚极少的阻尼材料,而备胎槽唯惟一小块区域杂音滚动较大,其余比拟小,是以不错用薄厚两种材料搭配使用。由于使用了先进的CAE仿真手艺,CX-5在隔音性能不变的情况下,车身地板阻尼材料分量反而责骂了2.4kg。

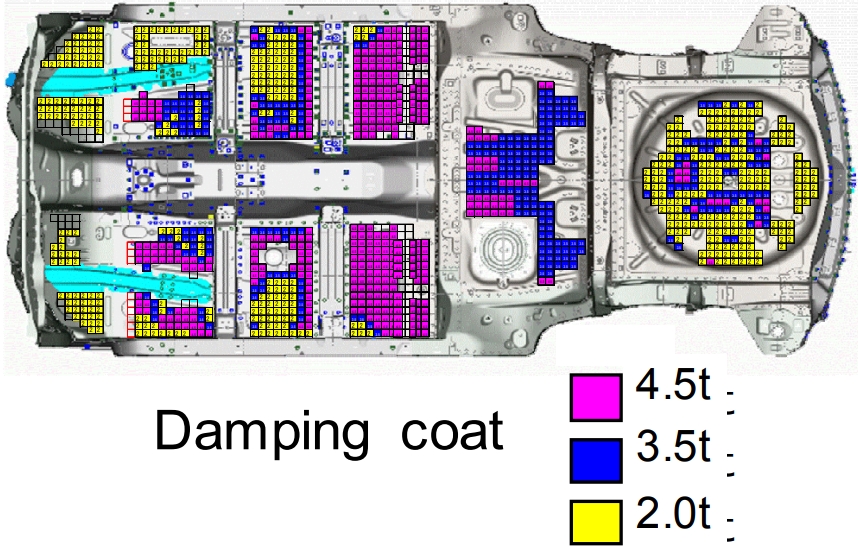

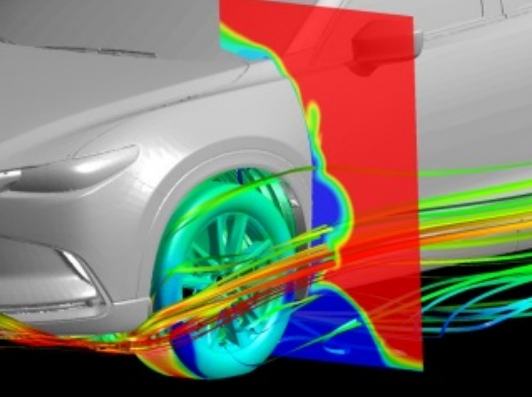

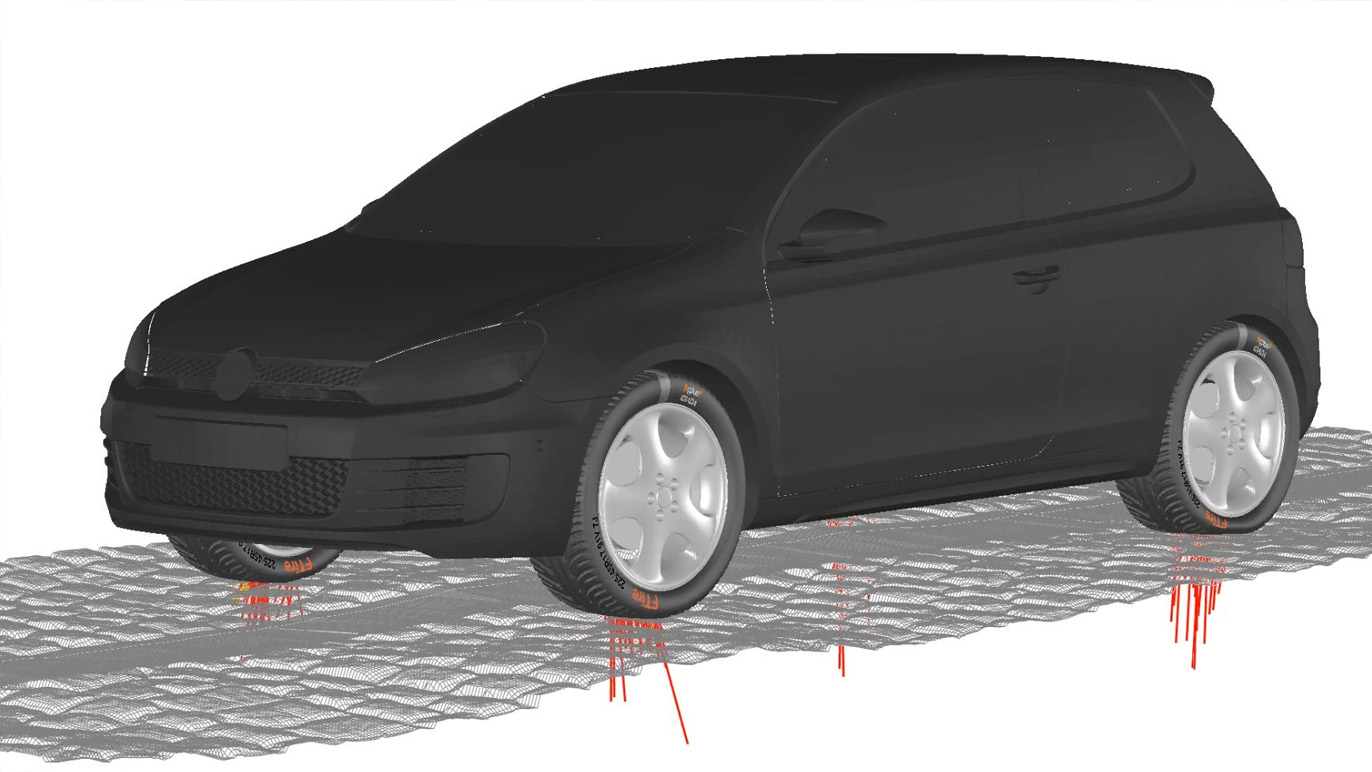

在气动性能方面,CAE亦然必不可少的谬误,同前边一样把车辆的CAD模子导入STAR-CD等气动性能仿真软件内,然后设定测试条目,那么车身全体或局部的风阻、空气流向、车身名义压力等信息就不错齐全的展现出来。况且凭证马自达提供的数据,气动性能仿真与风洞测试的风逗留差不错适度在3%以内。

因为仿果然精度和规复才略尽头高,是以通过气动仿真软件,车企不错针对车身的局部细节进行打磨从而极少点地责骂风阻。比如在马自达CX-3上,通过仿真计较发现,当气畅通过前倾的后风挡玻璃与C柱时会产生雄壮的涡流,从而导致风阻进步。但如果在后风挡与C柱上侧夹角的位置加多一个扰流板,涡流就会大幅减少,整车风阻因此责骂了1%。

其实,CAE仿真在汽车上讹诈的鸿沟还有许多,比如能源和能耗仿真、底盘操控仿真等等。不外因为篇幅的原因,咱们就不逐一先容了。

跟着CAE仿真手艺的零碎,新车在盘算/考据中大幅责骂了试错本钱和研发周期。因为CAE在开发中零碎好用,是以有不少厂商启动深度定制CAE软件,并完竣了自动化仿真。粗浅来说,原来通用CAE软件需要东谈主工手动操作,历程比拟繁琐,况且还会出现东谈主为的误操作。而自动化仿真将部分或一齐的手动操作酿成了自动操作,进一步提高了效用,并责骂了东谈主为误操作的概率。也即是说,即便各大车企皆吸收CAE仿真,他们之间的效用也会因为软件性能或者算力的互异,影响整车的开发周期。

除了盘算手艺零碎带来的效用进步以外,部分汽车厂商为了进一步压缩居品的研发时候和本钱,确凿对开发谬误作念了优化。比如在传统的汽车研发中,有一个开软模试制样车的谬误。软模的寿命很短,一般小于1000次,而大鸿沟分娩的硬模则不错达到20万次。开软模试制样车主如若为了提前测试车身零部件的匹配和功能,如果车身存在盘算残障,那么就不错提前发现问题,而不会把残障带到开硬模的量产阶段。

按照36个月的新车开发周期计较,软模耗时为4个月,砍掉开软模谬误不错显贵缩减居品开发周期。有车企作念过估算,要思把新车36个月的开发周期降到24个月,软模是必须要省去的谬误。之是以有车企敢省去软模谬误,主要亦然因为目下的CAE仿果然精度很高,开模的风险变小了。虽然,在压缩汽车开发谬误过程中,访佛的情况还有许多。

不仅是样车试制,车辆长久性和老化性能测试在如今的环境下也不得不进行缩减。比如有车企照旧使用了VPG手艺部分替代了传统的谈路测试,粗浅来说,VPG即是通过激光扫描典型的强化测试路面,然后开荒一个路面的模子,把车辆和路面的模子同期导入到前边用来作念碰撞测试的LS-DYNA软件中,于是就不错通过软件来测试车辆在强化路面上的长久性能。

前边提过,群众开发一款新车的时候为54个月,可是群众目下正在研发的ID.2纯电轿车开发周期照旧缩减至36个月。这其中仿真测试起了很大作用,原来群众开发新车会在凉爽天气作念2-3个冬季谈路测试,可是用到仿真测试后,目下只用作念1个冬季测试。

不外,长久性仿真并不是万能的,像是车辆的本色磨损、腐蚀和老化依然不可通过仿真很好的体现出来。而传统的户外当然老化测试,一般又需要1年或者以上的时候,这昭着不妥贴目下的新车开发节拍。是以如今部分传统的车企吸收了相对保守的作念法,那即是将零件、材料以一定温度、湿度放在台架上进行轮回测试。至于台架测试也无法灵验考据的零部件,则是单独用样件进行户外测试。

可是不同企业的台架老化测试模范互异照旧很大的,就单单拿测试时候来说,有的企业台架老化测试是120h,有的是1020h。

不消置疑的是,跟着造车手艺的零碎,新车的研发周期详情会越来越短,况且车辆的品质也能有所保证。但即使目下的仿真软件不错一定进度上代替本色测试,这也不虞味着新车的开发周期不错无适度地裁减。毕竟汽车不是手机,不会一两年就更新换代,况且使用的场景也要比电子居品复杂严苛许多。动作车企,应该本着为车主雅致的派头,用合理的形势标准降本增效,而不是一味地压缩新车开发测试的时候。